本文由半导体产业纵横(ID:ICVIEWS)编译自semianalysis

晶体管的未来。

任何芯片的基本组成部分都是晶体管,最近晶体管迎来了 75 岁生日。今天我们将讨论它的下一个 25 年。

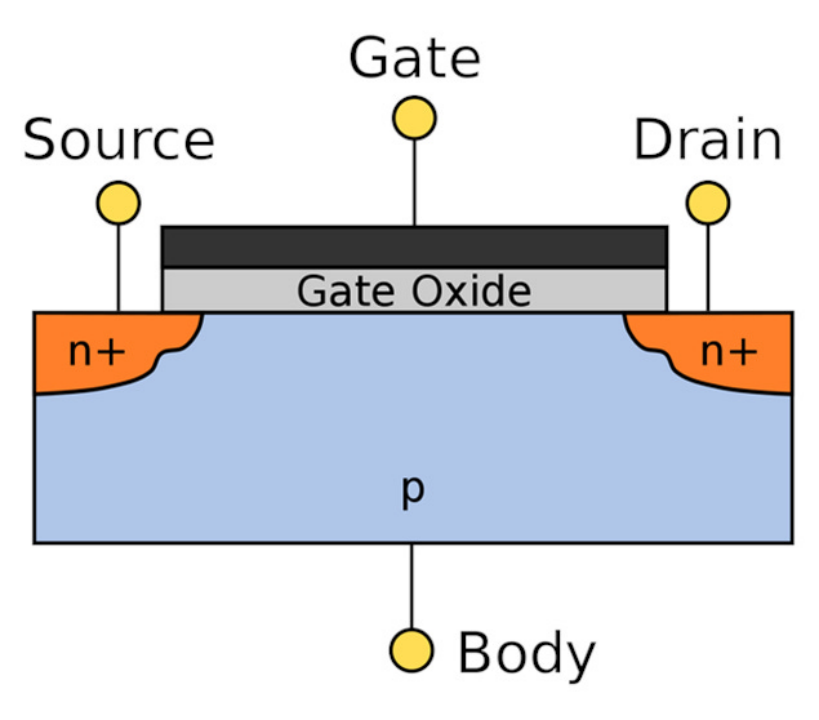

晶体管本质上是电流开关,施加到其“栅极”的电压会导致电流在“源极”和“漏极”之间的通道中流动。每个晶体管都可以打开或关闭,对应于“1”或“0”。在摩尔定律扩展和 CMOS 工艺技术改进的推动下,现代计算芯片在数十亿甚至万亿的规模上做到了这一点。

理想的晶体管可以执行以下操作:

1.开启时传导最大电流量。

2.关闭时不允许任何电流流动。

3.尽快切换。

晶体管的三个主要组成部分:“栅极”、“源极”和“漏极”

晶体管简史

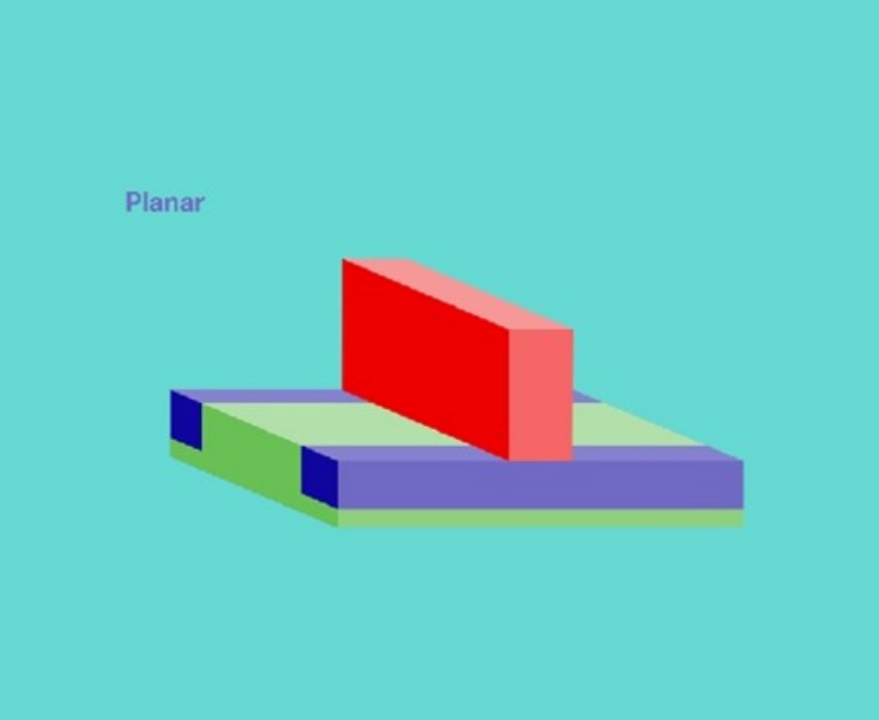

1947 年,约翰·巴丁 (John Bardeen)、威廉·肖克利 (William Shockley) 和沃尔特·布拉顿 (Walter Brattain) 在 AT&T 的贝尔实验室发明了第一批晶体管,称为“平面”晶体管,因为晶体管的所有元件,包括栅极、源极和漏极都位于二维平面上。

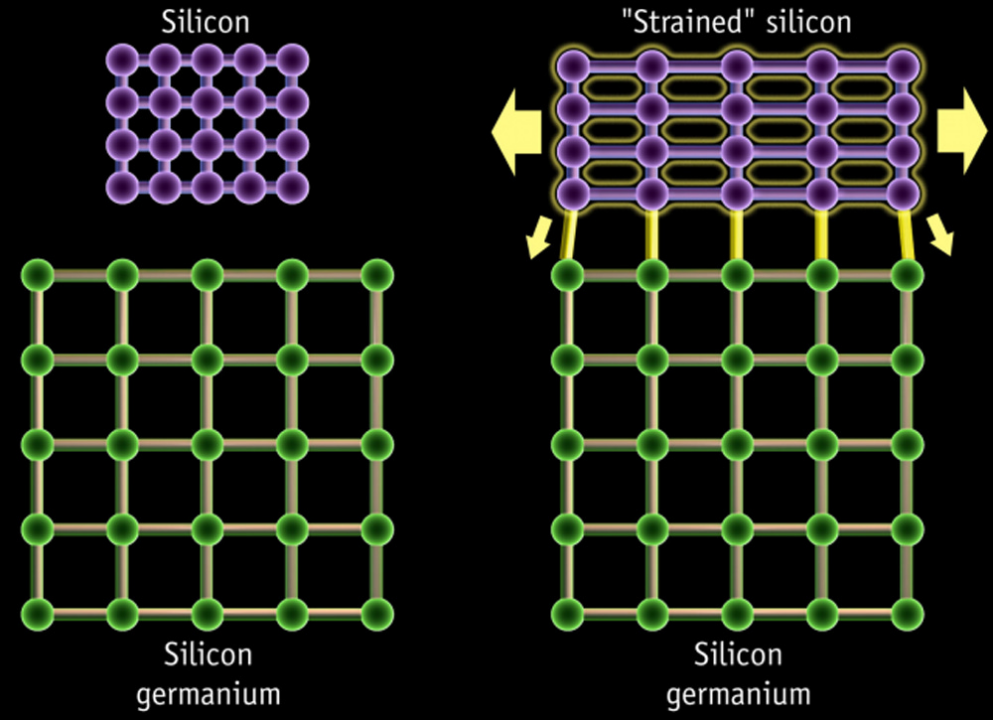

许多迭代以来,平面晶体管的开关速度可以通过缩短栅极长度来提高。“拉紧”硅通道也会提高开关速度。为了应变通道,将一层硅放置在一层硅锗 (SiGe) 上。由于硅层中的原子与 SiGe 层对齐,这导致硅原子之间的连接拉伸,从而使沟道应变。在这种配置中,硅原子距离更远,干扰电子运动的原子力减少。在应变通道中,电子迁移率(即电子在被电场牵引时的移动速度)提高了 70%,从而使晶体管开关速度提高了 35%。

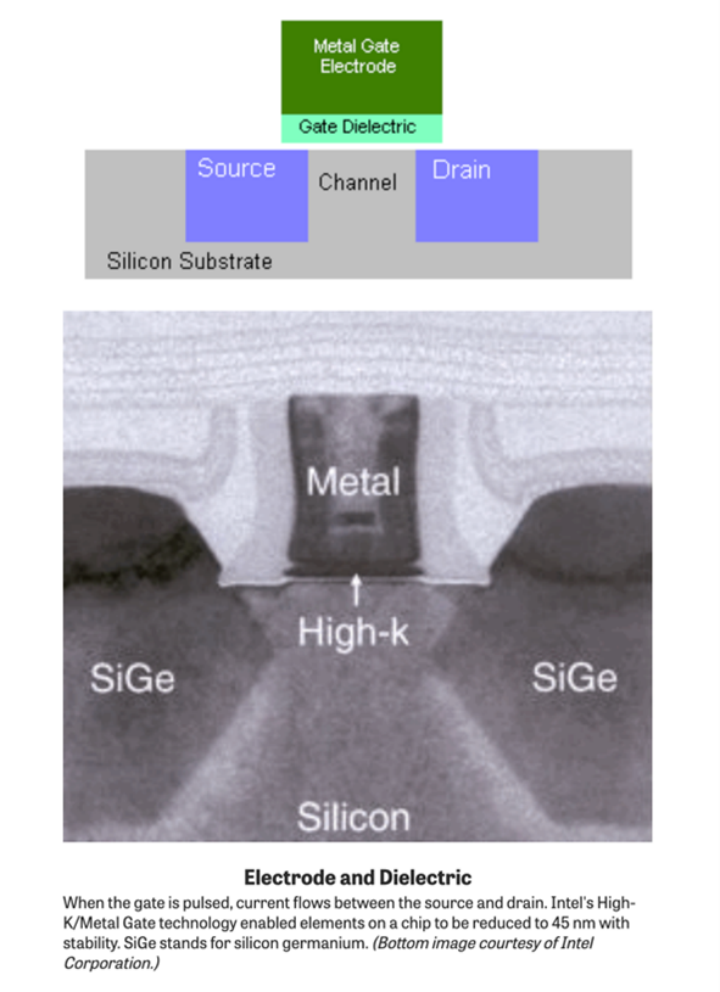

允许继续缩放的进一步发展是“高 K/金属”门的开发。在 45nm 节点,栅极电介质开始失去其绝缘(介电)质量并表现出过多的泄漏电流(即当晶体管处于关断状态时,大量电流会流过晶体管)。

栅极电介质是一个非常薄的绝缘层,通常由二氧化硅制成,位于晶体管的金属栅电极和电流流过的通道之间。英特尔在其 45 纳米工艺(2007 年)中取得重大突破,采用铪基介电层和由替代金属材料组成的栅电极。三年后,该行业的其他公司也纷纷效仿。由此产生的组合产生了“高介电常数”或“高 K”栅极。

随着晶体管尺寸的不断减小,源极和漏极之间的空间减小到栅极失去适当控制沟道中电流流动的能力的程度。正因为如此,平面晶体管表现出明显的“短沟道”效应,尤其是在 28nm 节点以下,漏电流过大。

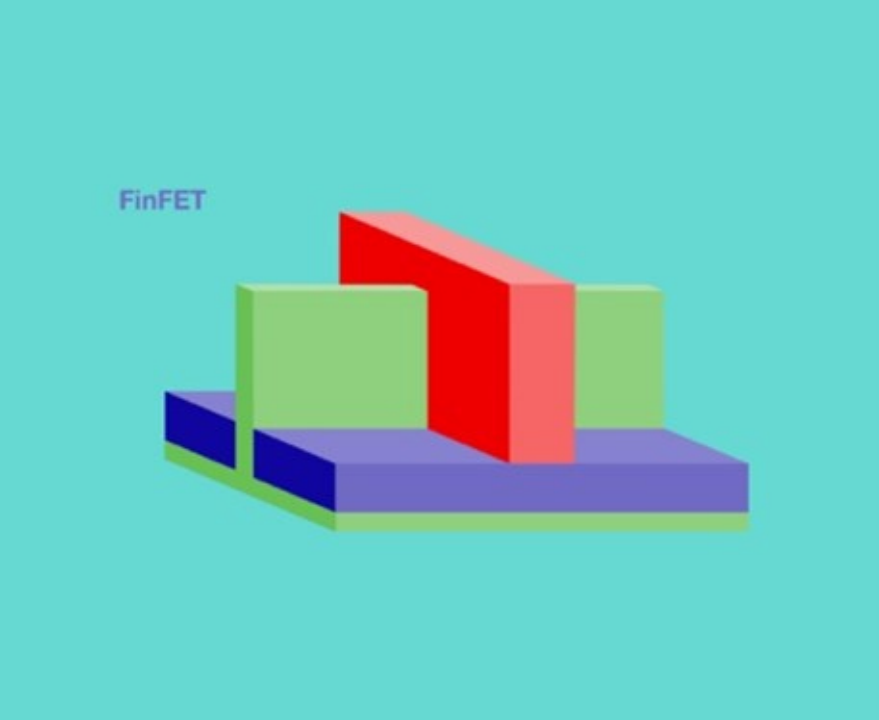

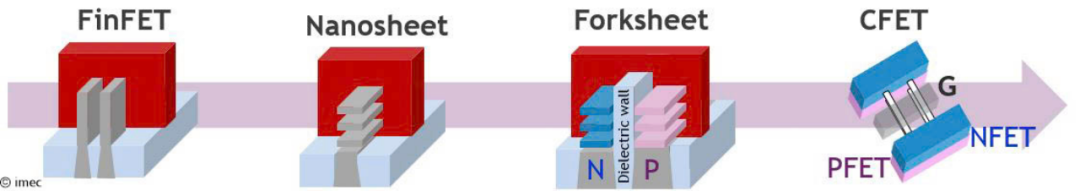

为了应对这一挑战,业界转向“3D”晶体管,即 FinFET。在 FinFET 中,栅极在硅鳍的三个侧面环绕沟道,而不是像平面晶体管那样仅在顶部环绕。这样可以更好地控制流过晶体管的电流;FinFET 晶体管的开关时间明显快于平面晶体管。在 2010 年代初期,英特尔开始生产 22 纳米节点的 FinFET,而台积电等代工厂在 3 年后开始生产 16 纳米节点的 FinFET。

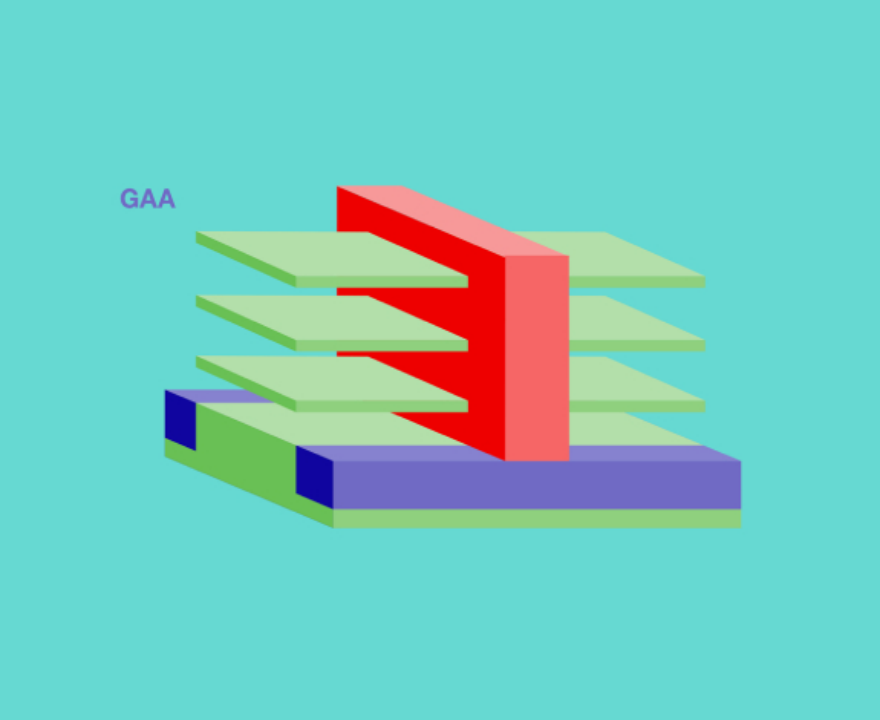

由于可以制造多薄/多高的鳍片以及可以并排放置多少鳍片的限制,晶体管的另一种发展目前正在行业中进行。这些下一代晶体管被称为“Gate-All-Around”晶体管,或 GAAFET。GAAFET使用堆叠的水平“纳米片”,因此栅极在所有 4 个侧面都围绕着通道。这进一步增加了晶体管的驱动电流和整体性能。每个纳米片的宽度以及每个晶体管中的纳米片数量都可以变化,从而允许定制设计。

2022 年,三星开始在其 3nm 工艺中使用 GAA。由于良率问题,三星 3nm GAP 的大批量芯片有望在 2024 年实现量产。英特尔的 20A 工艺节点路线图上有 GAA,该工艺节点将于 2024 年制造就绪,产品将于 2025 年批量出货。台积电的 N2 有 GAA 2025 年或 2026 年的工艺节点。这些生产年份是目标,我们认为,这些参与者中至少有 2 个可能会进一步延迟。

除了最初的 GAA 工艺之外,还包括转向 forksheet 或 3D 互补 FET (CFET),其中 n 和 p 通道移动得更近或垂直堆叠。

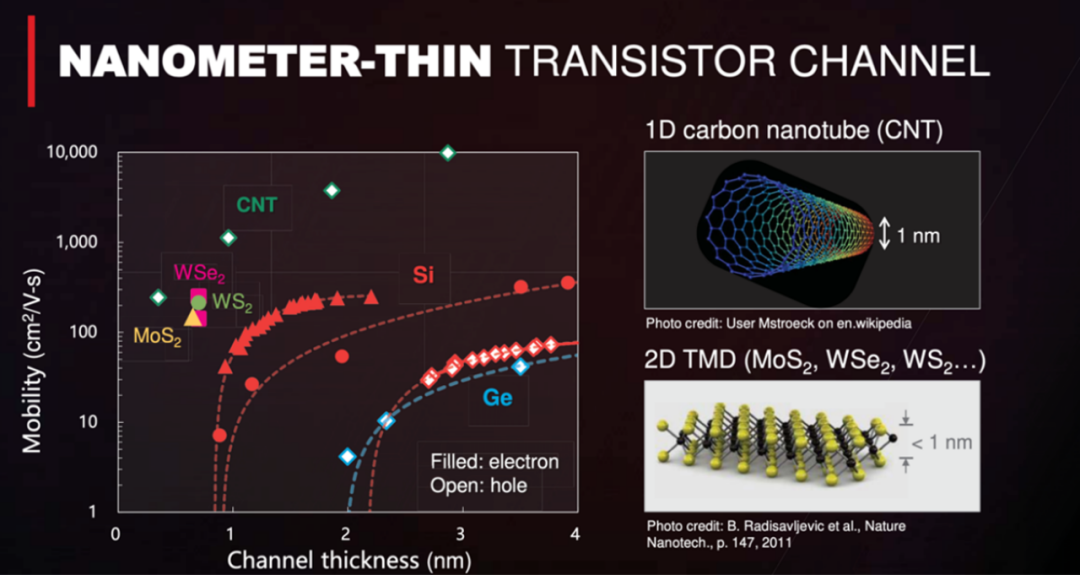

为了继续超越 2nm 的路线图,向 Gate-All-Around 的过渡也将需要用于纳米片的新晶体管通道材料。这是因为硅和锗等块状材料中的电子迁移率显著下降 < 5nm。随着我们深入到纳米尺度,原子效应不再被忽视。也许应对这些挑战的最佳材料系列是二维材料.。

二维材料

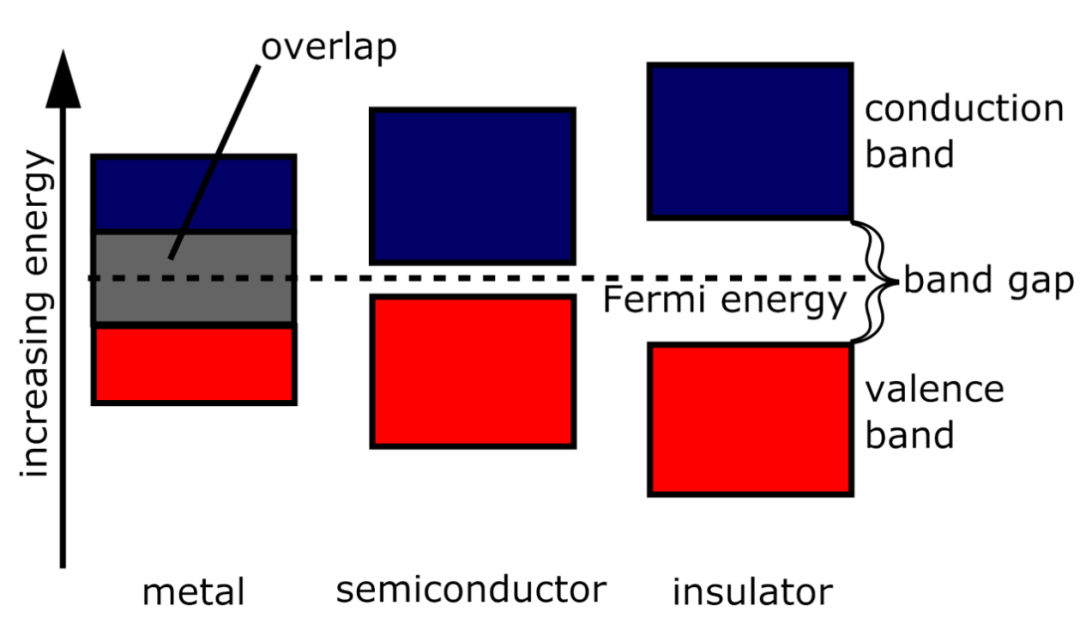

二维材料是由单层原子组成的结晶固体。最著名的二维材料是石墨烯,它是一种碳的同素异形体,由排列在六边形晶格中的单层原子组成。但是,需要注意的是石墨烯没有带隙。

半导体由它们的带隙定义:将卡在价带中的电子激发到它可以导电的导带所需的能量。带隙需要足够大,以便晶体管的开和关状态之间有明显的对比,这样它就可以在不产生错误的情况下处理信息。尽管具有高电子迁移率,但没有带隙,石墨烯不能用作半导体材料。尽管石墨烯在掺杂时具有带隙,但掺杂的石墨烯不允许足够低的关断电流或足够高的导通电流。

MoS用于下一代纳米片的最有前途的二维材料来自“过渡金属二硫化物”或“TMD”子系列。来自该组的材料包括二硫化钼 (MoS2),TMDs具有 < 5nm 通道厚度所需的带隙 + 迁移率组合。

虽然碳纳米管(CNT,一种一维材料)也受到关注,但经过 30 多年的研发,它们的制造难度仍然很高。为了实现晶体管应用所需的性能指标,必须生长数百万个单独的管(即密度)并以相同的方式对齐。二维材料的用途要广泛得多,指的是一整套材料,而且理论上比碳纳米管更容易制造。

二维材料通常通过化学气相沉积 (CVD) 生长,尽管最近的努力还包括原子层沉积 (ALD)。根据衬底和参数的选择,二维薄膜生长可以是单层或多层。

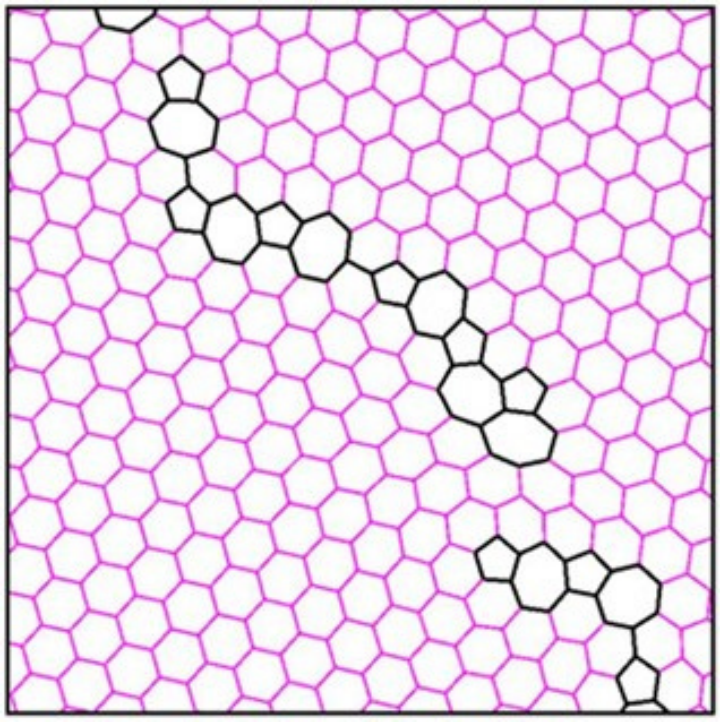

例如,单层石墨烯(最成熟的二维材料)如今主要通过 CVD 在铜箔或薄膜基板上生长。然而,目前的 CVD 生长技术产生的“多晶”石墨烯在晶格中具有多个晶界。生长也是可变的,这意味着晶圆与晶圆之间的一致性很难实现。

由于存在晶界和其他缺陷,CVD 石墨烯固有的电子迁移率通常仍远低于10,000 cm -2 /(V⋅s),与 2000 年原始剥离石墨烯薄片报道的200,000 cm 2 /(V⋅s), 相差的载流子密度为10 12 cm-2。

石墨烯 CVD 生长过程中出现的“晶界”示例。这种生长被称为“多晶”

因此,今天的石墨烯电子市场可以忽略不计,一些参与者主要专注于传感器(例如:霍尔效应)或 mems 设备(限制较少的光刻规则/更大的线宽,可以容忍更高的可变性等)。因为石墨烯具有生物相容性,可以通过场效应传感进行功能化以检测各种分子化合物,Cardea Bio 和 GrapheneDX 等公司特别致力于石墨烯生物传感器。欧洲的 Graphenea 和 Applied Nanolayers 等其他公司正在建设专门的石墨烯晶圆厂。

要认真对待二维材料,必须开发更一致的晶圆到晶圆生长工艺,以实现长期“单晶”材料的目标。Aixtron 和 Oxford Instruments 目前是唯一一家销售二维材料专用生长工具的 OEM。

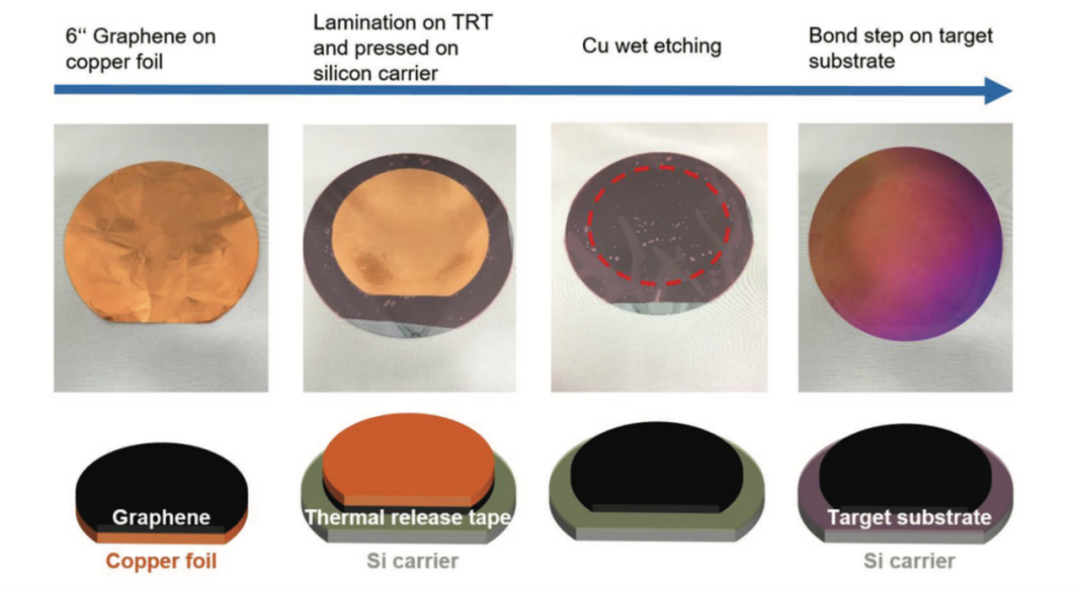

由于二维材料生长通常在较高温度 (>600° C) 下在铜或蓝宝石等优化衬底上进行,因此需要一个转移步骤将二维材料转移到最终的硅晶圆上。

目前将二维材料从其生长基板转移到目标硅器件晶圆的方法不足以满足 CMOS 市场(需要湿化学/蚀刻剂、金属沉积、牺牲聚合物层、热释放胶带 [TRT] 的某种组合,它会留下残留物,以及/或激光剥离)。最传统的 2D 转移技术涉及湿法蚀刻铜基板,并使用聚合物聚甲基丙烯酸甲酯 (PMMA) 拾取二维材料并将其移动到目标基板。然而,PMMA残留物在转移后残留在石墨烯表面并降低了石墨烯的电性能。

今天的二维材料转移方法足以满足传感器或“显示器等某些设备的要求,但在质量、产量和污染方面并没有扫清 CMOS 的障碍。

目前用于石墨烯的示例转移过程。

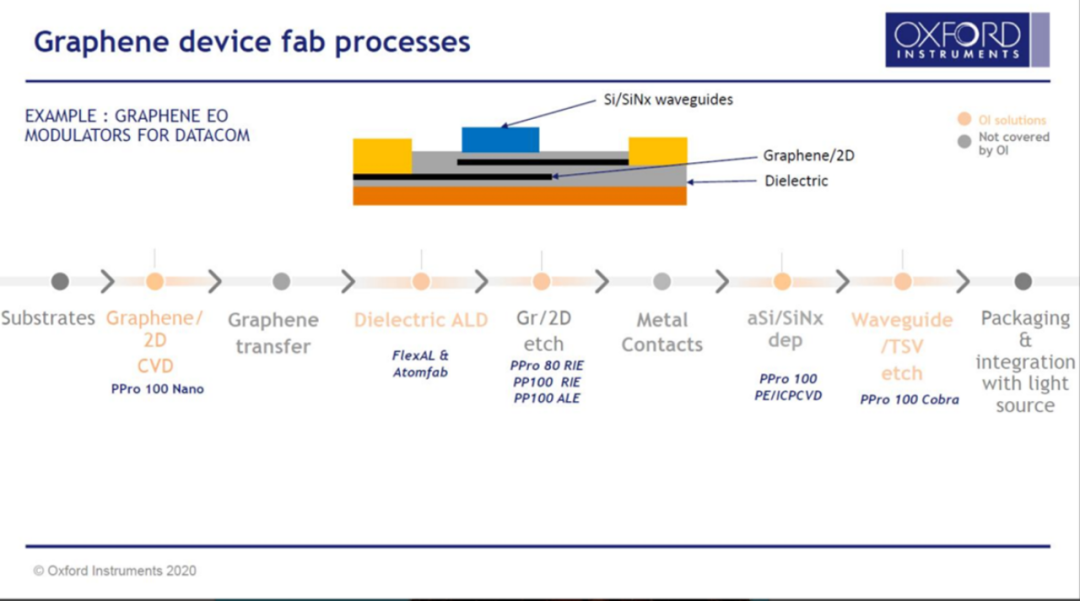

Oxford Instruments 的石墨烯器件工艺流程示例

虽然二维材料在硅上的直接生长是首选,但迄今为止,很难实现低温、高质量的生长解决方案。ALD 允许比传统的金属有机 CVD 或 MOCVD 更低的温度,但吞吐量仍然很慢。

将优化基板上较慢、高质量的生长步骤与高通量、优化的转移步骤分离可能更好。这将允许更好的过程优化和产量控制。这在前沿处理昂贵的2nm以下、高 NA EUV + GAA 晶圆时可能是最好的选择(特别是如果每个晶体管需要多个纳米片)。

去耦对晶圆厂也很友好,因为增长和转移可以异步完成,以确保最大的晶圆厂生产线利用率(实现更高的 WPH 数量)。最后,转移更通用,允许异质结构、堆叠和扭曲配置比直接生长更容易。从长远来看,这有可能打开二维扭电子领域

在旧金山举行的第 68 届年度 IEDM 会议为半导体和计算行业的未来提供了一个很好的视角。在出席的行业领导者的演讲中英特尔纪念了晶体管问世 75 周年,它既回顾了过去,也展望了未来。

IEDM 上的主题演讲,“庆祝晶体管诞生 75 周年!展望下一代创新机会

随着摩尔定律的放缓,无论是后硅通道世界还是封装技术,新技术都会推动性能提升。英特尔的演讲提出了三个可能推动行业发展和扩大目标的领域:新型电介质、定向自组装(用于纳米图案化)和二维材料。

尤其是二维材料,在会议上大放异彩。该行业在不久的将来有一个清晰的路线图,FinFET 和 GAA 架构将扩展硅通道的统治地位。

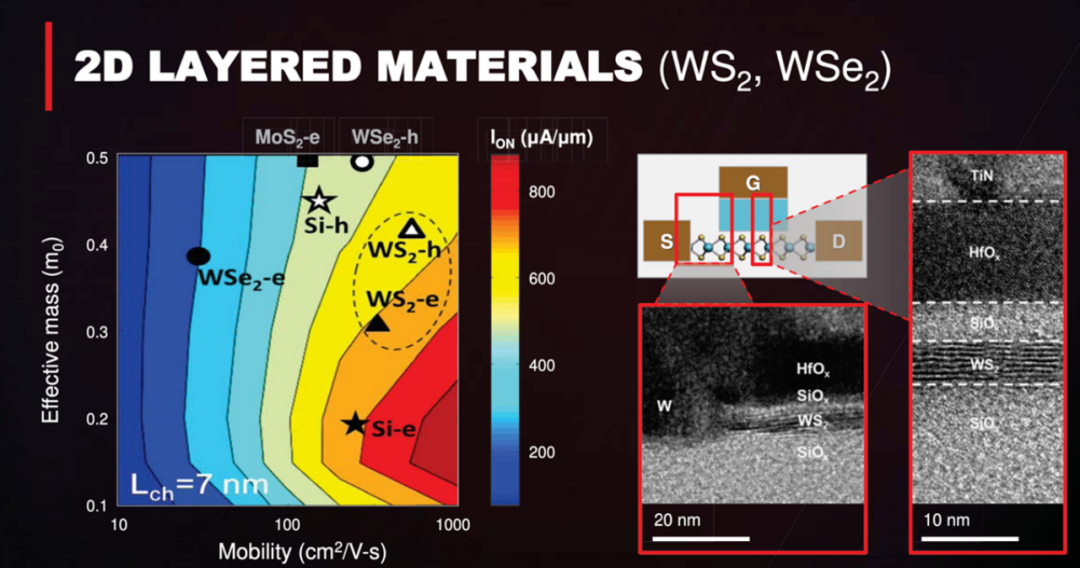

英特尔展示了 GAA 结构中的二维材料通道,具有低泄漏和近乎理想的开关,这是垂直堆叠晶体管的重要一步。IMEC 的路线图引入了互补 FET (CFET) 作为类似的解决方案,其中堆叠了基于单层过渡金属二硫化物 (TMD)(例如 WS2 or MoS或 MoS2)的 n 和 p 通道。

在 IEDM 上,有一个专门针对 2D 通道技术的会议,由斯坦福大学的 Eric Pop 博士和 IBM 高级 CMOS 逻辑计划的 Nicolas Loubet 共同主持。演示文稿侧重于 2D 晶体管的各个方面,包括沟道、栅极电介质、所需的基板/材料,以及降低接触电阻以提高器件性能。以下是对其中一些论文的技术评论:

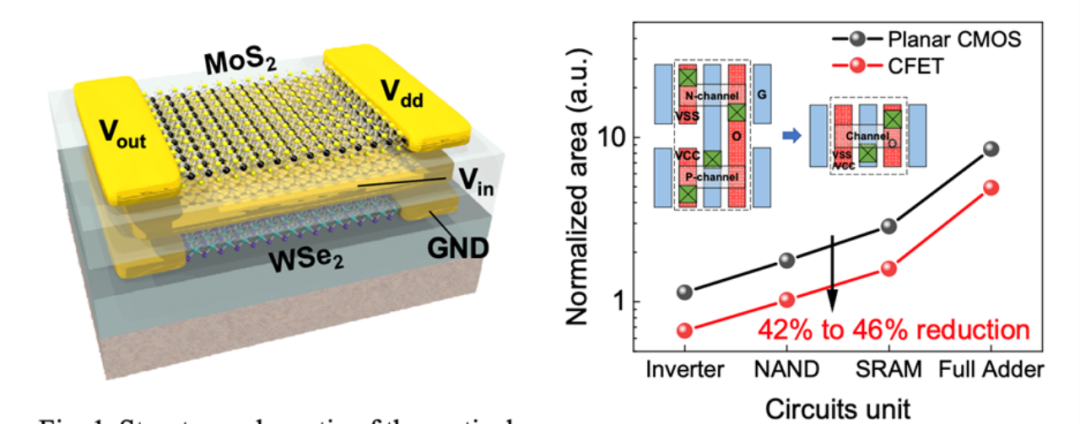

北京大学在中国的研究展示了顶部门控CVD生长的WSe2 pFETs,其漏电流为594 UA/um,此外还有基于WSe2/MoS 2的CFET。与传统的平面集成电路相比,CFET结构的性能提高了8%,面积减少了44%。在可制造性方面,许多挑战仍然存在。本文演示的CFET几乎是以一种与FAB兼容的方式制造的,除了用于nFET中MoS2通道的湿传递技术之外。可伸缩的干转移技术对于将这种技术转移到生产中至关重要。

二维 CFET 结构和集成面积缩减。垂直堆叠可以在不损失性能的情况下产生更高密度的组件。在这种垂直叠加方法中的一个研究与开发挑战主要是在放置源和漏触点以及为互连选择接触材料方面。

台积电在另一篇IEDM论文中,对SiN 2上转移MoSe2沟道器件的理想材料提供了深入的见解。选择接触材料的挑战在于寻找理想的工作函数和较弱的费米能级钉扎效应的结合,台积电选择了利用一层薄锑(SB)和高功函数铂(Pt)来实现这一目标。这种努力展现了最低的报告接触电阻,0.75kΩ-um用于pFET,1.8kΩ-um在nFET中。在nFET中,这意味着接触电阻比以前报告的值减少72%,这意味着向逻辑应用的2D通道前进了一大步。

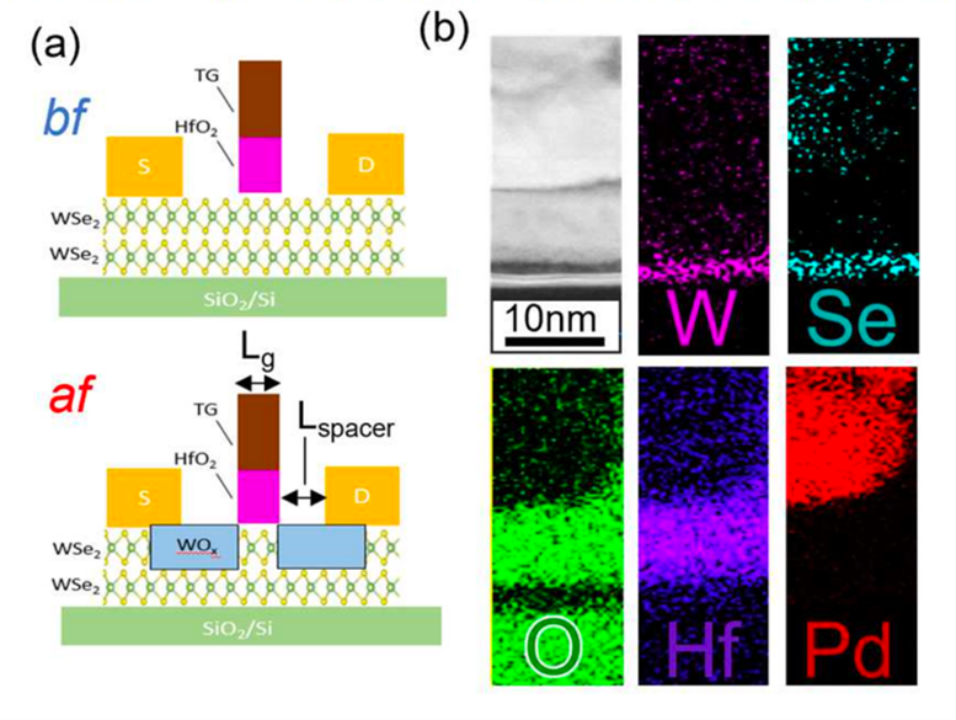

接触电阻只是器件总电阻的一个组成部分;间隔电阻是导致器件性能不佳的另一个主要因素,特别是在pFET中。台积电在另一篇IEDM论文中,利用氧化多层WSe2与WSe2通道结合形成的WOx作为低电阻间隔掺杂剂。WO x作为高p掺杂剂,被发现可以降低肖特基势垒高度,尽管加入掺杂剂(1 kΩ-um),但导致总电阻降低。

虽然基于 TMD 的设备很有前途,但 TMD 生长方法存在一个根本问题。基于转移的方法会留下聚合物残留物,而使用 MOCVD 在氧化物上直接生长会导致各种缺陷,最显著的是有机污染物和硫空位。IEDM 精选了一些同时使用迁移和直接增长方法的论文。

英特尔推出了一款基于转移二硫化钼的2D FET,源漏接触长度为25 nm,与当前的硅工艺节点相当。测试的器件显示了上升亚阈值摆幅(SS at=75 mV/dec)低于34纳米的源漏距离。然而,英特尔的工艺使用了使用ALD生长的牺牲介电层的层转移工艺,这留下了大量的残留物,并导致源极和漏极接触处的MoS2分层。为了制造和未来的产量目标,转移方法必须是无残留和干燥的,或采用直接生长的方法。

会议还讨论了直接增长的进展,观察到更多使用 CVD 的晶圆厂兼容工艺。北京大学的一篇论文讨论了具有低接触电阻 (0.65 kΩ-μm) 的纯欧姆的 WSe2 pFET。该器件的通道长度为 120 nm,在 6 nm SiO2 上生长时,性能数据创下纪录(Ids= 425μA/μm,gm=80μS/μm,SSsat=200 mV/dec)。该工艺也与在 Si/HfLaO2 介电薄膜上的生长兼容,但性能稍差(Ids=370μA/μm,gm=100μS/μm,SSsat=250 mV/dec)。然而,第一个设备制造过程中的高加工温度 (890° C) 对可制造性构成了晶圆厂兼容性风险。不过,这项工作确实代表了 p 型二维 TMD 材料的巨大进步,这是二维材料中需要开发的一个领域。

二维材料还用于使用 hBN 作为封装层的 MoS2晶体管的介电界面工程。这项工作导致了 CVD 生长的单层 MoS2器件报告的最低亚阈值摆动。封装层似乎也提高了器件可靠性,在播种铝和顶栅沉积后表现出较少的断态退化,表明介电层最大限度地减少了进一步加工造成的损坏。这代表了基于二维材料的设备可靠性和使用寿命的进步。当使用钽 (Ta) 晶种层作为 TaOx 掺杂层时,据报道大的 Ids = 861μA/μm 和低亚阈值摆幅 (72 mV/dec),而对于低功率应用,高 IDs = 598 μA/μm据报道,Vds=0.65 V,超过 IRDS 2028 HD 规格。

所讨论的 2D 进步仅代表二维材料革新行业的潜力的一小部分。然而,要将 2D 转化为晶圆厂级别的大批量制造,仍然存在重大挑战。上述所有论文都利用湿转移技术将二维材料从生长基板转移到生产晶圆。如上所述,虽然有望说明设备潜力,但由于可能存在聚合物残留和较低的吞吐量,这种方法无法扩展到大批量生产。

随着每一次 IEDM 会议的召开,半导体行业的前进道路变得更加清晰:2D 是未来,而且在这些笔者看来,这是不可避免的。截至目前,前沿讨论方向似乎更青睐 WS2和 WSe2,因为它们既可以制成 n 型,也可以制成 p 型。

二维材料显然是该行业的未来,有很大的动力推动该领域向前发展。随着二维材料进入半导体堆栈,还需要开发有效在线表征它们的工具。为此,即将在 SPIE 光刻和图案化会议上举行的会谈讨论了计量学的前景以及英特尔和 IMEC 会谈:

二维过渡金属二硫化物晶体管是未来的硅替代品还是炒作?

用于表征超薄二维材料层的 300 毫米在线计量

此外,领导欧盟石墨烯旗舰 2D 实验试点项目的 IMEC 将在下个月的研讨会上展示最新进展;参与者还包括英特尔和台积电。

任何新材料/工艺技术的第一步都是进入行业路线图。过去的几次 IEDM 和即将召开的 SPIE Advanced Lithography 会议清楚地表明,二维材料现在已经稳稳地出现在路线图上。然而,下一步是从路线图到具体行动。

说起来容易做起来难,但笔者认为,二维材料应该首先在较成熟的节点(主要是在 MEMS、模拟+MS、RF 和光子代工厂)的生产线后端实施。二维材料在 MEMS、5G/6G 射频开关和光子收发器等设备中提供了引人注目的性能提升。与晶体管相比,这些设备中的一些不需要最高质量的起始材料。

例如,原型射频开关设备(由 hBN 和 MoS2等二维材料制成)已在 UT 奥斯汀实验室以及罗德与施瓦茨等合作伙伴进行了演示和表征。来自主要行业参与者的初始数据和反馈表明,二维开关的经典品质因数 (FoM),即“Ron x Coff 值”,达到甚至超过了对新兴网络频段的预期。

在硅光子学中,目前调制器和光电探测器分别制造并组装在芯片中;使用二维材料,收发器的所有组件,包括调制器、开关和光电探测器,都可以在同一2D层中整体制造。目前的调制器材料,如 LiNBO3,体积庞大,需要 2-5 V 的驱动电压。石墨烯 Mach-Zedhner (MZ) 调制器可以用 <1 V 的电压制造。诺基亚意大利、爱立信和位于亚琛的 Black Semiconductor 都在努力在这个方向。

二维材料还可以实现更快的光学切换。可重构光分插复用器 (ROADM) 中的切换目前不能低于数十毫秒。例如,放置在微环谐振器顶部的石墨烯可以实现皮秒级的开关。

一旦在后端解决了工艺、计量和良率问题,并且随着二维材料生长和转移质量的提高,该行业在生产线的前沿/前端集成二维材料的路径就会更加清晰。在此期间,前沿社区需要解决接触电阻、基板/电介质材料和架构(例如:纳米片的数量)等问题,以达到必要的设备性能指标。

每当该行业必须解决一项主要的材料/工艺技术以保持摩尔定律的发展时,它就会交付。离子注入、高 K 门、EUV ……有很多例子,二维材料也不例外。然而,使二维材料成为现实所需的制造技术目前正处于“死亡谷”阶段,因此需要整个行业(来自所有领域,尤其是 OEM、代工/无晶圆厂/IDM、和计量学)。

正如 Sri Samavedam(高级副总裁 CMOS 技术,IMEC)最近提到的那样,“在这个行业中,从展示一个概念到引入制造通常需要大约 20 年的时间。可以安全地假设 2047(标志着晶体管诞生 100 周年)的晶体管或开关架构已经在实验室规模上得到了证明。”