judy-- 周五, 03/22/2024 - 11:15

在研究电路板时,特别是作为电子行业的初学者,我总会好奇为什么 PCB 的顶层是绿色的。答案各有不同,但每个人都同意一件事:阻焊层有助于检查,为导体提供保护,并防止手工装配过程中的视觉疲劳。各种 PCB 阻焊层类型在应用方式、成分以及价格方面各不相同。

在确定电路板所需阻焊层的正确类型和厚度时,您需要考虑制造商的能力和检查/装配过程。以下是四种常见的 PCB 阻焊层类型:

-

-

-

-

阻焊层是一种 PCB 工艺,用于保护电路板上的金属元件免受氧化,并防止焊盘之间形成导电桥。这是 PCB 制造中的关键步骤,尤其是在使用回流或焊槽的情况下。这些技术并不能很好地控制熔融焊料位落在电路板上的位置,但阻焊层可以让您进行一定程度的控制。阻焊层有时被称为“阻焊剂”,我认为这更恰当,因为我曾经认为阻焊层是应用于电路板的整层焊料。

所有阻焊层均由聚合物层组成,该聚合物层涂在印刷电路板上的金属导线上。PCB 阻焊层类型有很多,电路板的最佳选择取决于成本和您的应用。最基本的阻焊层选项是使用丝网印刷,在导体上印刷液态环氧树脂,就像通过模板喷绘油漆一样。阻焊层几乎可以应用任何颜色。

最基本的阻焊层选项是使用丝网印刷,在 PCB 上印刷液态环氧树脂。这是成本最低且最受欢迎的阻焊层选项。在此过程中,使用编织网来支撑油墨阻挡图案。液态环氧树脂是一种热固性聚合物,在热固化过程中会变硬。阻焊层染料会混合到液态环氧树脂中并固化成所需的颜色。

更高级的阻焊层使用干式膜或液体阻焊剂的光刻过程,类似于半导体制造中用于光刻胶曝光的过程。LPSM可以像环氧树脂一样进行丝网印刷,也可以喷涂在表面上,这通常是一种更便宜的应用方法。更先进(和准确)的方法是使用光刻过程来定义焊盘、过孔和安装孔的阻焊层开口。

在此过程中,根据您的Gerber 文件制作与您所需阻焊层相匹配的光刻膜片。然后,彻底清理面板化电路板,以确保在硬化的阻焊剂下没有灰尘颗粒。面板的两侧完全被液体 LPSM 覆盖。

使用 LPSM 时,您会注意到光刻膜片的黑色部分定义了您希望导体暴露的区域,而您希望覆盖组焊层的电路板区域会很清晰。

用 LPSM 覆盖电路板后,电路板在烤炉中烘干并放入紫外线显影剂中。在干燥的电路板上小心地对齐光刻膜片,然后用紫外线照射电路板。LPSM 材料的暴露区域通过紫外线固化,而未暴露区域则用溶剂洗掉,留下一层坚硬的阻焊层。

DFSM 阻焊层使用与 LPSM 类似的过程。这两种 PCB 阻焊层类型都是在光刻型过程中暴露的。干式膜不是液态涂层,而是使用真空层压过程,以阻焊膜片的形式应用涂层。此真空层压步骤迫使未暴露的阻焊膜粘附到电路板上并去除膜中的气泡。暴露后,用溶剂去除阻焊层的未暴露区域,让剩余的薄膜在热过程中固化。

如果您查看有关 PCB 阻焊层类型的其他指南,经常提到的两种阻焊层是顶层和底层。这些只是指放置在电路板顶部或底部的特定阻焊层;它们不涉及特定的制造过程或特定类型的阻焊材料。

应用上面所示的介质,需要清理电路板以清除所有灰尘。之后,它们也将经历最后的硬化和固化过程。由于没有紫外线照射,液态环氧树脂阻焊层会热固化。LPSM 和 DFSM 薄膜会在光刻过程中通过紫外线照射固化。暴露后,这些薄膜将通过热处理固化和硬化。

无论您使用哪种类型的 PCB 阻焊剂,生成的阻焊层都会在电路板上留下暴露的铜区域。这些暴露区域必须使用表面处理镀层以防止氧化。最常见的表面处理是热风焊接平整(HASL),尽管其他流行的表面处理是化学镀镍浸金(ENIG)和化学镀镍化学钯浸金(ENEPIG)。如果适用,膜片层上会留出额外的孔,用于助焊层。助焊层用于将焊盘或其他元件连接到印刷电路板上,并且根据不同的制造过程进行不同的处理。

阻焊层的厚度主要取决于电路板上铜迹线的厚度。在电路板空白区域的 LPSM 和 DPSM 阻焊层厚度一般会随着位置的变化而变化。典型的阻焊层厚度(垂直于电路板)至少为0.8密耳。在导线边缘附近,阻焊层会变薄,厚度可达0.3密耳或更低。一般来说,您需要在迹线上覆盖大约0.5密耳的阻焊层。喷涂的环氧树脂阻焊层可以使整个 PCB 的厚度更均匀。

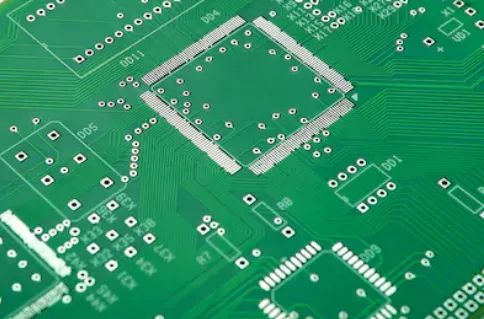

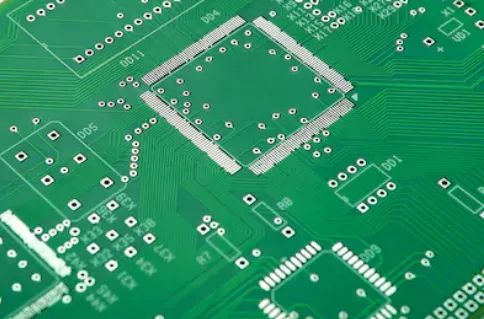

除了防止铜迹线腐蚀外,阻焊层还用于在电路板上的相邻焊盘之间放置一个屏障。对于元件焊盘,这是通过在阻焊层和暴露焊盘之间定义一个小间隙来完成的,称为阻焊层浮雕。这会形成一道屏障,防止一个焊盘上的熔融焊料流向相邻的焊盘。这对于细间距 BGA 和其他具有高引脚密度的元件来说尤为重要。焊盘边缘周围的这种小浮雕允许焊料滴充分润湿焊盘并将其自身固定到位,从而防止焊接过程中形成桥接。

从远处看可能不明显,但中央集IC的焊盘周围放置了一小块阻焊层凸起

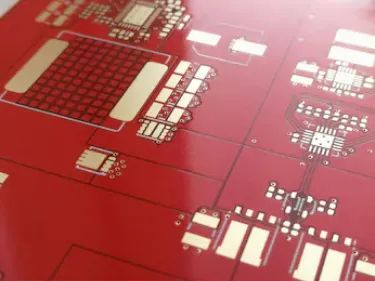

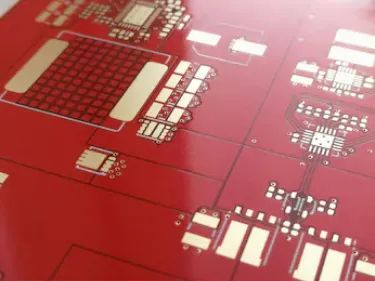

阻焊层的颜色由阻焊层材料中使用的染料决定,染料的化学性质会影响固化后的阻焊层厚度。绿色阻焊层被广泛使用,其中一个原因是它可以用来创建薄的阻焊屏障(~0.1毫米)。其他颜色的阻焊层所用的染料往往会形成较厚的阻焊屏障。无论您选择使用哪种染料,IPC-SM-840D中都定义了用于特定行业或应用的 PCB 上的阻焊剂厚度。

阻焊层颜色是自动或手动目视检查的重要组成部分。黑色阻焊层在电路板和迹线之间提供最低的对比度,这会给自动检测带来困难。这是首选绿色膜片的另一个原因。您使用的丝印颜色也会影响视觉对比度,并会影响人工检查时的视觉疲劳。

与任何其他制造参数或过程一样,您应该考虑最终应用的敏感度,并相应地规划您的设计。与您的制造商讨论制造选项始终很重要。他们甚至可以根据自己的能力建议更好的选择。

要决定合适的阻焊层,这取决于电路板、孔、元件和导体的物理尺寸、表面布局以及产品的最终应用。

首先,如果您的 PCB 阻焊剂将用于航空航天、电信、医疗或其他“高可靠性”行业,请检查有关阻焊层的行业标准以及您的一般预期应用。有些特定的要求可以取代您在互联网上学到的任何其他要求。

对于大多数现代印刷电路板设计,您将需要一种光刻阻焊剂。表面图形将决定是否使用液体或干式应用。干式应用会在整个表面形成均匀的阻焊层厚度。但是,如果您的电路板表面非常平坦,则干式膜片的附着力最佳。如果表面特征复杂,您最好选择液体(LPSM)选项,以更好地接触迹线的铜和层压板。液体应用的缺点是整个板上的厚度并不完全均匀。

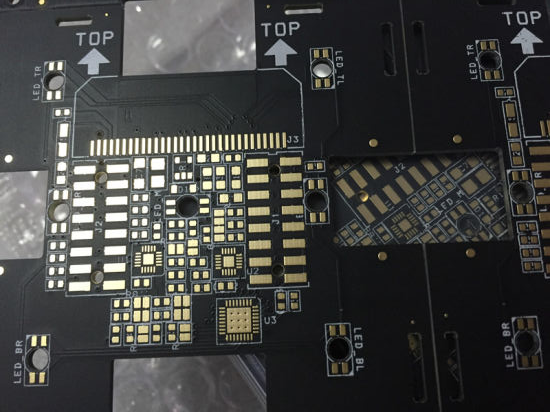

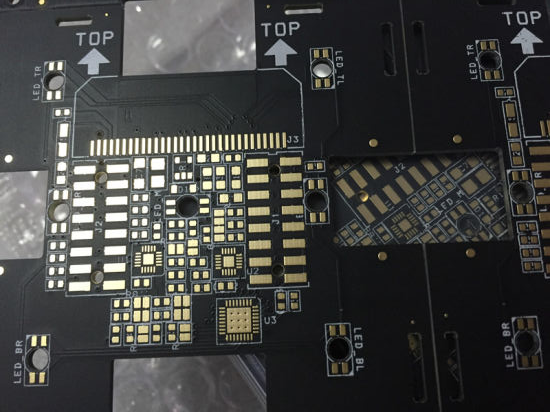

您还可以在膜片层上获得不同的处理结果。与您的制造商讨论他们有哪些可用产品以及这将如何影响生产。例如,如果您使用焊层回流过程,则哑光处理可减少焊球。

使用焊料回流工艺制造的PCB需要阻焊层,阻焊层的完成度会影响回流的质量

设计印刷电路板时,阻焊层在您的 PCB 布局和 Gerber 文件中应该是其自己的层(顶层和底层)。这不会在您的层堆叠管理器中定义。相反,它通常在您的 CAD 工具中默认定义为附加层。如果阻焊层没有完全居中,您通常需要在元素周围留出2密耳的边框。焊盘之间的最小距离通常为8密耳,以确保膜片可以防止形成焊桥。

如果您从事设计或生产 PCB 的业务,非常有必要选择支持不同 PCB 阻焊剂类型的PCB设计软件。Altium Designer® 为您提供一整套 PCB 布局和制造工具,以及控制设计的各个方面。