作者:Zachariah Peterson

设计专业人士经常谈论面向制造的设计指南,但这些指南到底是什么以及它们如何在您的 PCB 设计软件中实施?在 PCB 开发中,面向制造的设计具有非常简单的含义:仅在确保可制造最大产量时,您才可以实施该设计选择。这个看似简单的解释遗漏了很多关键点,并且很自然地假设制造商可以制造您在设计软件中放入 PCB 布局的任何内容。

事实上,不同的制造厂具有不同的能力、材料选择和标准的非接触式服务选项。有一些很常见的错误或疏忽会导致电路板无法制造,并可能需要进行大量的重新设计。在本文中,我将回顾新手和经验丰富的设计师可能犯的一些最常见的错误。我自己也犯过这些错误,但我可以告诉您,您随时都能从这些错误中恢复过来,并确保您的电路板是可制造的。

考虑到这一点,让我们开始了解确保设计成功所需的一些基本 PCB 设计制造指南。

您会惊讶地发现,直接进入您的新设计并开始在电路板周围放置元件是多么容易。对于不需要阻抗控制、特定总线电容或密集数字布线的更简单的电路板,可以仅在具有标准层厚度的偶数层电路板上开始布局。根据设计的不同,制造的 PCB 可能无法创建您所期望的功能。

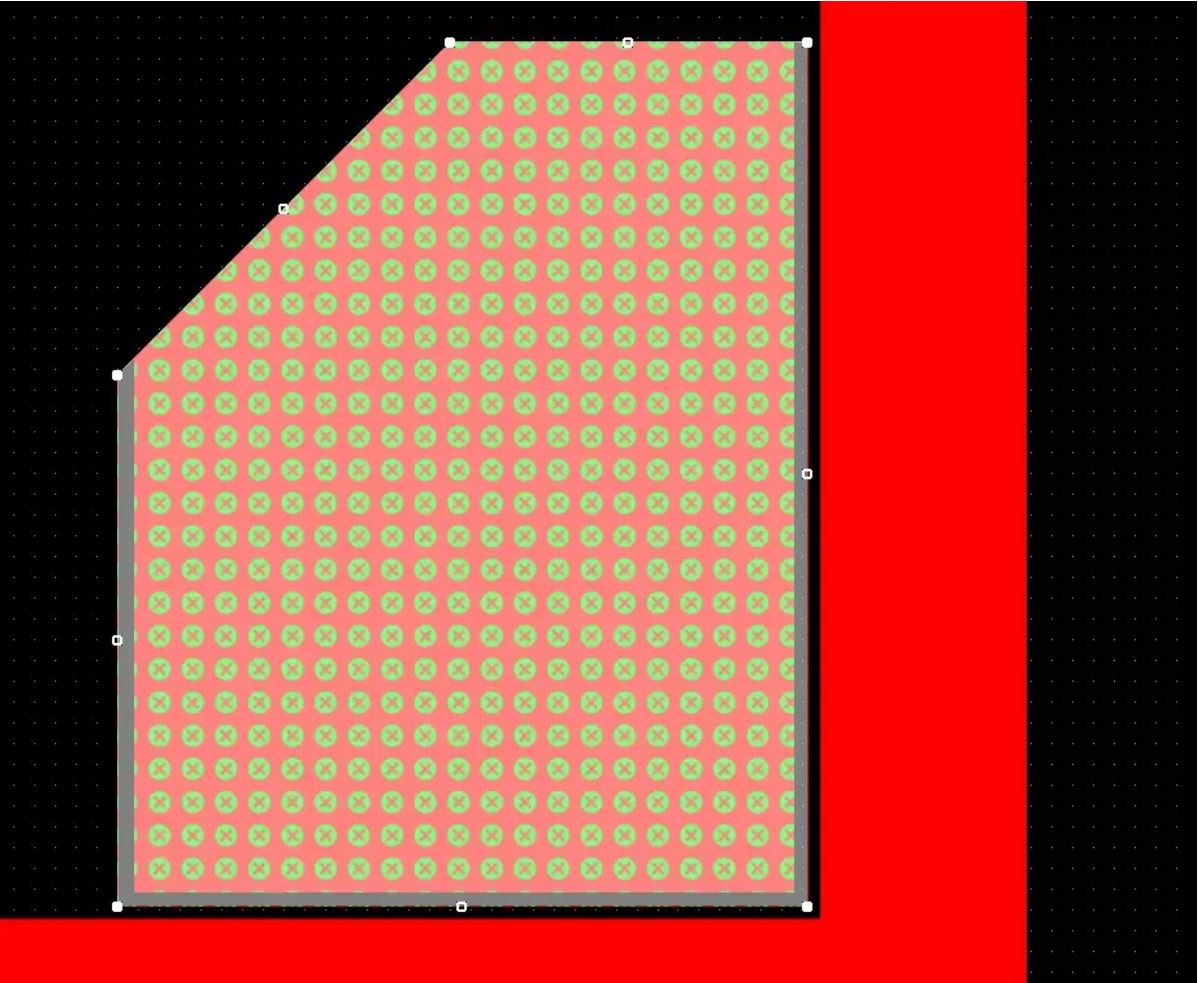

PCB 制造厂可以向您发送一个叠层表,以帮助确保您的设计是可制造的

对于大多数设计,即使是用于业余爱好的微控制器电路板,您也至少需要了解层的排列和材料特性。在您开始设计数字总线走线或任何阻抗控制走线之前,请通过电子邮件向制造厂发送一份标准层堆叠。如果您不这样做,制造厂可能会使用无法创造您预期功能的层堆叠来生产您的电路板。另一个风险是您创建其无法制造的层堆叠,这通常是因为没有符合您的叠层规格的材料库存。

当您选择材料或获得批准的堆叠时,如果制造商驳回您的铜重量,请不要感到惊讶。您需要使用制造商材料集上可用的铜重量,而不能仅指定您想要的任何铜重量。如果您抽出时间估算特定电流密度(例如在电源轨上)所需的铜重量和走线宽度,则应在与制造商确定叠层时确保指定所需的重量。

当您开始新的 PCB 布局时,ECAD 软件将应用一组默认间隙规则,这些规则对于几乎所有 PCB 都是保守值。这些值通常过于保守,因此通常在开始布局之前忽略它们而不使用正确的间隙值进行编程。更糟糕的是,您可能会输入太小的值,这将使您将元素放置得太近,以至于无法制造电路板。

请注意放置在该走线附近的多边形铺铜:DRC 引擎已在该窗口中标记了沿走线长度的间隙错误。应设置走线到多边形间隙规则以确保这些元素不会靠得太近,否则在制造过程中这些元素之间可能会出现意外短路。

解决方案:在开始放置之前获取制造商的限制,并将这些值作为设计规则编程到您的 PCB 项目中。如果您想确保您未命中最常见的间隙违规问题,请重点关注以下间隙:

最后两点将适用于 SMD 焊盘和用于通孔(过孔或元件引线)的着陆焊盘。请注意,由于需要蚀刻补偿,对于较重的铜,这些值会更大。

如果您遵循之前的间隙指南并设置最小焊盘间距值,那么您可能已经解决面向制造指南的设计。如果钻孔距离太近,它们可能会由于 CNC 钻孔中的偏移而相互重叠。每次钻孔命中都会稍微偏离其理想的命中位置,在放置过孔和通孔引线时需要考虑到这一点。

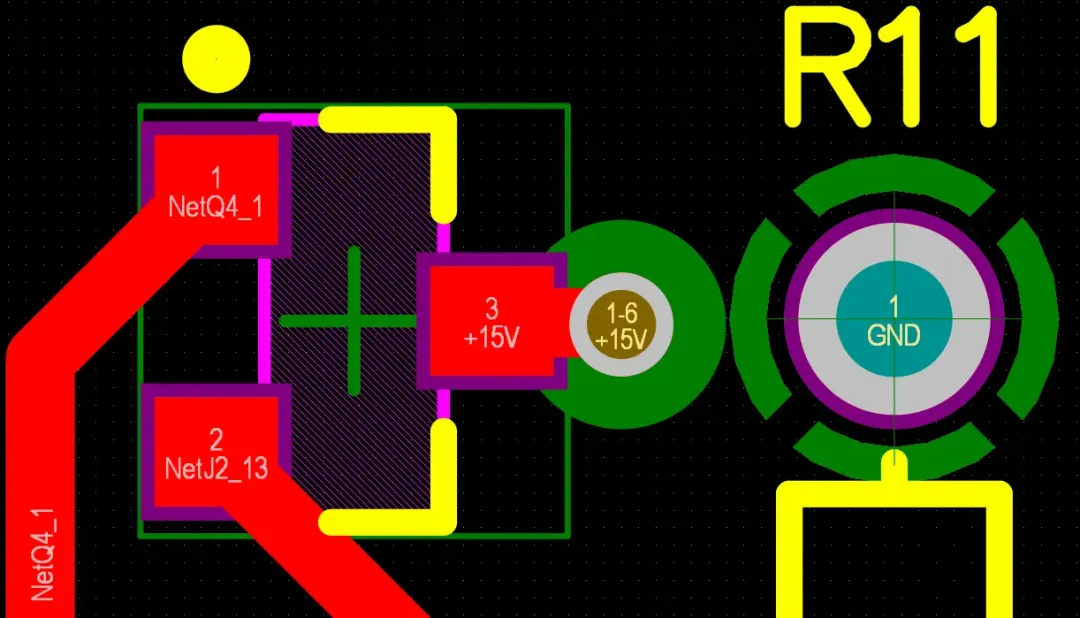

在穿过平面的钻探结果之间可能会出现类似的问题,例如下图所示的热释放和 GND 平面间隙。两个绿色区域显示了过孔壁和这些网络的平面之间的间隙;这里的剩余碎片非常小,并且无法制造。下面显示的具体示例是此类制造故障不会导致设备无法运行的一个实例,但通常情况可能并非如此。如果这样的缺陷出现在两个通孔之间的表面层上,则将在焊接过程中产生桥接的风险,因为窄铜特征可能在制造过程中被蚀刻掉。

这两个通孔之间的紧密间距在平面层上留下了非常微小的铜片,这将被过度蚀刻并且不会出现在制造板上。

这里的自然解决方案是仅使用更大的焊盘,这正是满足基本 IPC 等级要求所要做的;使用最小焊盘尺寸(钻头直径)+ 8密耳,以确保几乎始终满足钻孔到钻孔间隙限制。

当您开始将元件和走线封装到一块电路板上时,很容易开始使走线、钻孔和焊盘过小。间隙规则已经限制了您可以将所有元件封装的距离,但同样重要的设计要求是最小特征尺寸。您需要解决的两个最常见的点是最小孔尺寸和走线宽度。这一点就像查找制造商特征尺寸并将其编程到您的设计规则中一样简单。适用于大多数电路板的典型制造限制为4密耳走线宽度和6密耳钻孔宽度。对于许多不需要阻抗控制的简单电路板,最好使用8至10密耳的走线宽度和10密耳的钻孔直径。

这是装配过程中经常被忽视的一个方面,旨在确保阻焊层开口能够可靠地起到防止熔融焊料在两个附近元件之间流动的屏障作用。即使焊盘间隔适当,NSMD 焊盘上过大的阻焊层开口也会在焊盘之间留下非常薄的阻焊层通道。

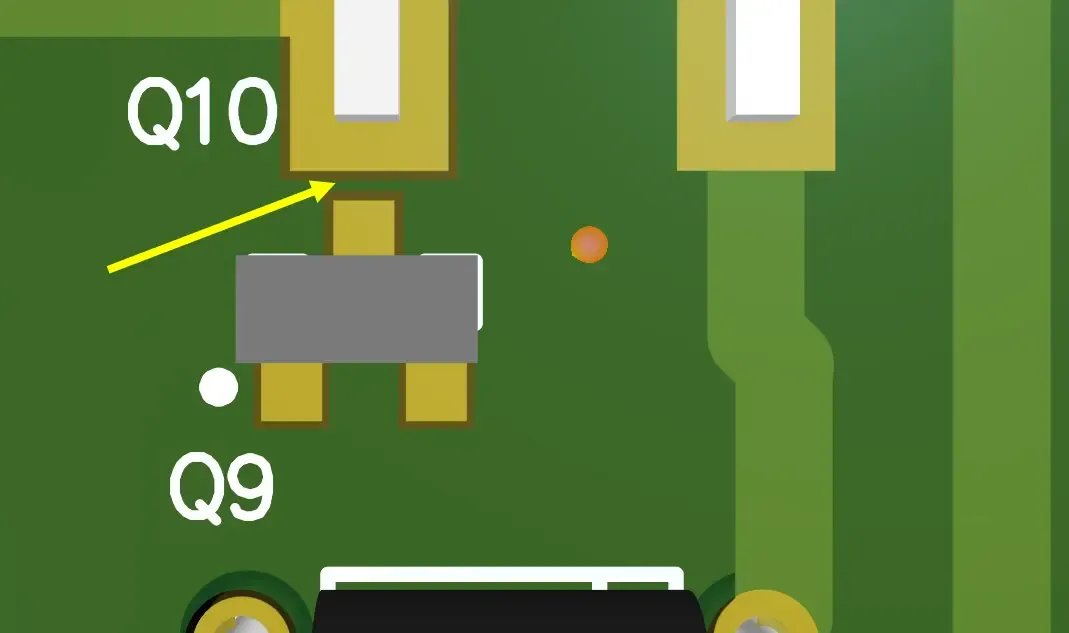

Q9和Q10之间残留的阻焊层碎片将无法制造,因为它太薄了。然而,焊盘到焊盘的间隙仍然令人满意。这里的解决方案是将这些焊盘上的阻焊层开口减少到0密耳。您可能还需要将这些元件之间的间距增加几密耳。

此处典型的最低阻焊层碎片要求为5密耳。当阻焊层碎片低于制造商的限制时,它可能会在固化后折断,并在两个焊盘可以用焊料桥接的地方形成一个通道。这里的解决方案是应用额外的间距,或减少受影响焊盘上的阻焊层开口,以便保留足够大的碎片。

布局和布线完成后,应检查丝印层以确保没有重叠的参考标号。如果有,您可以在 PCB 布局中移动它们,直到一切都清晰为止。虽然从技术上讲,这不是成功制造或装配的必要条件,但负责任的制造商仍会在设计审查期间将其标记为问题。

一个更重要的问题是丝印层与要应用焊料的焊盘/孔重叠。确保使用 3D 模型查看器或直接查看 Gerber 来检查这一点。

上面的指南列表应该解决可能影响几乎所有设计的最常见 DFM 问题。当您在项目中实施上述准则时,它将成为正常设计过程的一部分。一旦将这些要点编入您的设计规则中,作为设计审查的一部分,您可以在将电路板投入生产之前随时检查。