本文由英飞凌科技的现场应用工程师Marcel Morisse与高级技术市场经理Michael Busshardt共同撰写。

鉴于迫切的环境需求,我们必须确保清洁能源基础设施的启用,以减少碳排放对环境的负面影响。在这一至关重要的举措中,风力发电技术扮演了关键角色,并已处于领先地位。在过去的20年中,风力涡轮机的尺寸已扩大三倍,其发电功率大幅提升,不久后将突破15MW的大关。因此,先进风能变流器的需求在不断增长。这些变流器在恶劣境条件下工作,需要高度的可靠性和坚固性,以确保较长的使用寿命。为了在限制机柜内元件数量的情况下最大化功率输出,我们需要采用高功率密度设计。鉴于需求的持续增长,我们的大规模生产能力显得尤为关键通过对现有逆变器设计的升级,不仅能够降低风险,还能缩短开发时间,最终达到优化设计和开发流程的目的。

英飞凌PrimePACK™产品采用IGBT5.XT技术(FF1800R17IP5),堪称应对各项挑战的卓越解决方案。自2016年发布以来,该模块已成为风力变流器中的标准选择。先进的互连技术与优化的芯片设计,不仅确保了卓越的可靠性,同时也实现了高功率密度的特性。

尽管如此,鉴于全球面临的挑战,我们始终持续地进行改进。鉴于现代风力变流器系统的特定运行条件,英飞凌针对性地研发了两款优化的IGBT功率模块。新模块在保持FF1800R17IP5 PrimePACK™ IGBT功率模块优点的同时,进一步实现了更高功率密度。

在本文中,我们详细描述了优化过程的关键组件,并对开发过程中的重点进行了评述。此外,风能变流器性能的提升效果在成果中得到了鲜明的体现。最后,我们将简要探讨其他应用同样可以从英飞凌PrimePACK™产品系列新增内容中获益的途径。

在考虑风能变流器系统及其相关产业时,目前可以明显观察到变流器组件向模块化设计及标准化的趋势发展。这种方法在满足日益增长的功率需求的同时,也能有效缩短开发周期。它还支持同一功率组件的重复多次利用,适用于具备更高功率等级的风力涡轮机。由于风力涡轮机机舱内空间有限,因此增加机柜数量可能不现实。因此,为提高各个组件的功率密度是必要的。

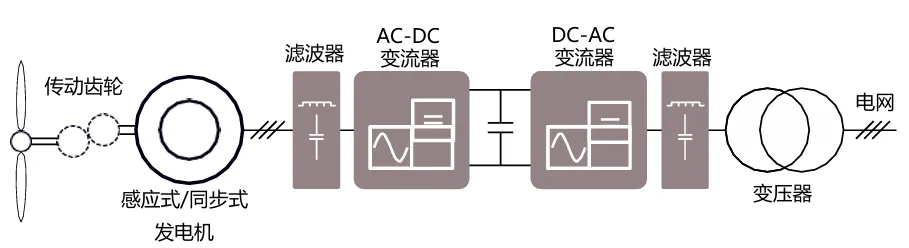

在风能转换系统中,机侧交流变流器(MSC)与网侧交流变流器(LSC)的电气需求存在明显不同,这是需要重点考虑的另一个重要方面。对图1所展示的全额定变流器系统而言,这一特点表现得尤为明显。由于功率流从发电机至直流母线,直流母线中的二极管承受最大负载。另一方面,在LSC中,由于电能流向交流电网,IGBT成为功率模块内承受应力最大的芯片。

图1:全功率型风力涡轮机系统的拓扑原理图

鉴于需求存在差异,我们开发了两个针对性优化的功率模块,分别针对发电机侧和电网侧逆变器进行优化,以便更好地满足其特定需求,并基于FF1800R17IP5标准模块进行设计。以下部分将深入探讨定义并优化这两个功率模块的两个关键步骤。

对于风能应用,采用高开关频率能够降低发电机损耗,并有助于保持变流器柜内电网侧滤波器的合理尺寸。通常情况下,与具有相似功率级别的通用电机驱动逆变器相比,开关频率明显要高得多。

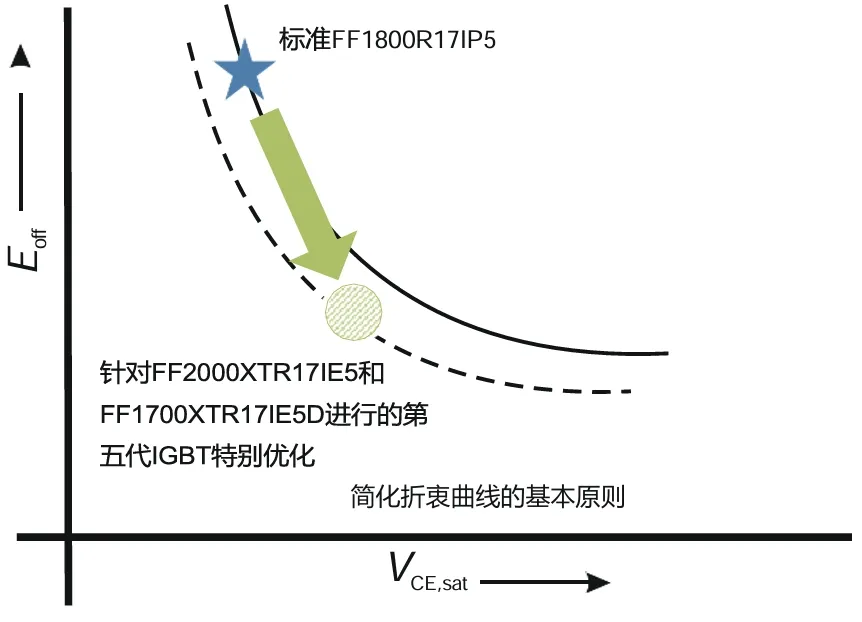

在考虑IGBT技术的特定情况下,应注意到开关损耗与导通损耗之间往往需要做出权衡(见图2)。在优化的IGBT5芯片中,为了支持更高的开关频率,我们调整了折衷曲线,使其偏向于降低开关损耗的方向。鉴于LSC和MSC均需承受IGBT的高开关损耗,为此对这两个模块进行了优化调整,以应对位于两个不同位置的变流器需求。由于VCE饱和电压的增加,我们通过采取额外的设计措施,实现了对其升高的部分补偿[2,3,4]。图2呈现了IGBT的优化结果。

图2:用于LSC和MSC模块的IGBT5芯片的动态损耗折衷。

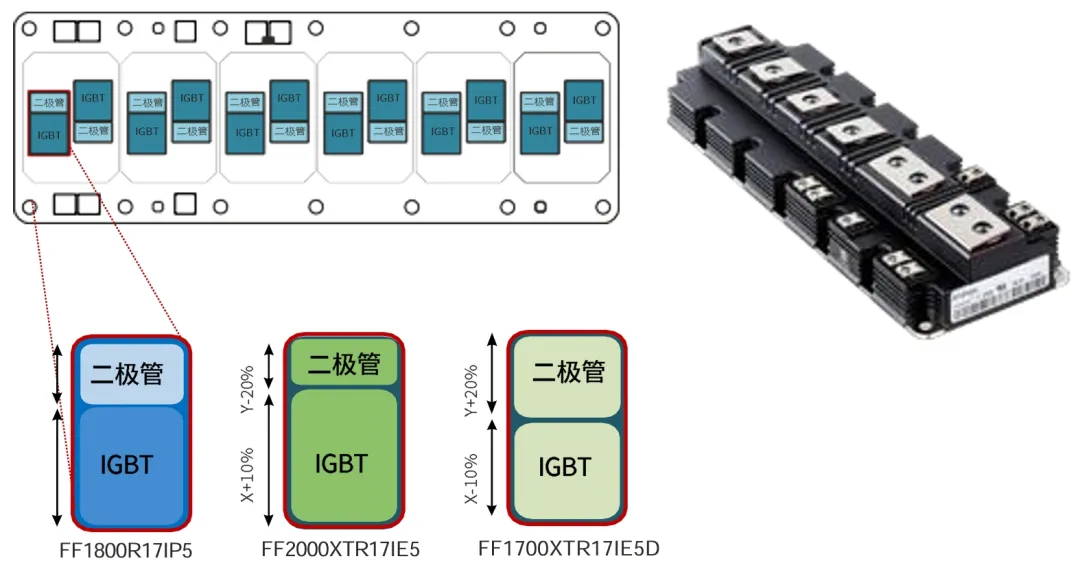

为了针对变换器进行专门优化,从而进一步提高模块的性能表现,我们调整了芯片的尺寸,以减少芯片的通态损耗,并针对承受最重负载的芯片,进一步提升了其热导率。如图3所示,LSC专用模块的芯片尺寸比例倾向于采用更大的IGBT,而MSC专用模块则集成了较大的二极管。为了优化LSC而进行的这两项设计改进,引入了两个模块:针对LSC进行优化的FF2000XTR17IE5模块,以及针对MSC进行优化的FF1700XTR17IE5D模块。

图3:与基准模块相比,LSC和MSC专用模块的芯片尺寸比例不同。

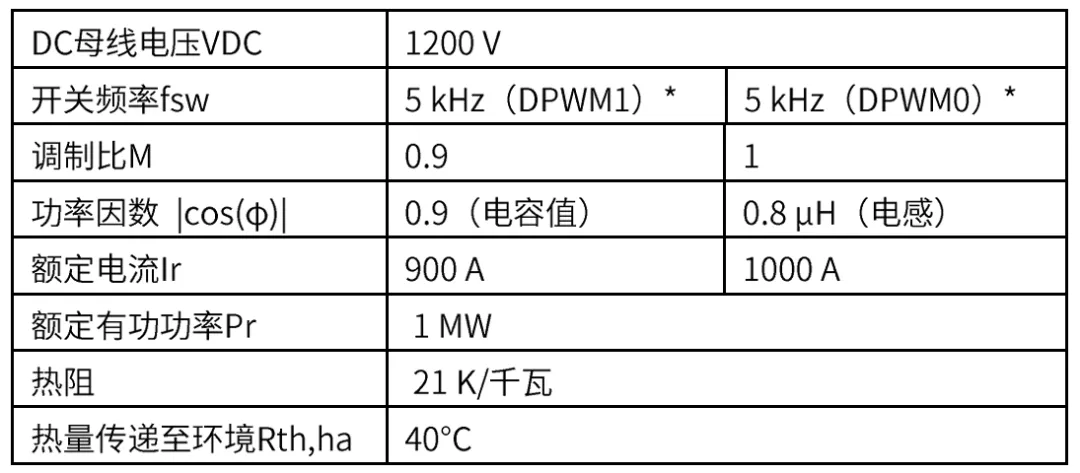

图4展示了在风力变流器系统的典型应用中,这两个专门设计功率模块的优势所在。表1列出了仿真依据的相应操作条件。需要注意的是,与图4所示的标准模块相比,变流器功率的显著增加仅通过更换功率模块来实现,变流器和控制的其他元件均保持不变。

图4:采用LSC/MSC专用模块,对风能系统进行模拟,其功率表现相较于标准模块有了显著提升。

表1:基准的LSC(左列)和MSC(右列)系统参数。DPWM命名法根据[5]

在此使用场景中,最大虚拟结温(Tvj,max)是限制变流器功率的设计参数。所有采用IGBT5.XT技术的PrimePACK™模块,在设计上最大温度限定为175°C。然而,在此次仿真中,为了给过载和故障条件留出设计余量,温度被限制在145°C。

在风能系统设计中,生命周期要求作为典型的设计参数,需要考虑功率半导体模块所承受的循环加载应力,以确保系统稳定性。鉴于风力发电机周围风况的变化,以及与潜在低频发电机频率的结合,这一因素尤为重要。然而,对于采用IGBT5™ XT技术的PrimePACK™®产品,例如本文提到的模块,在负载频繁变化的严酷应用中,这并不会构成问题。这里,.XT互连和IGBT5芯片技术在循环负载鲁棒性方面,实现了卓越的性能[6]。

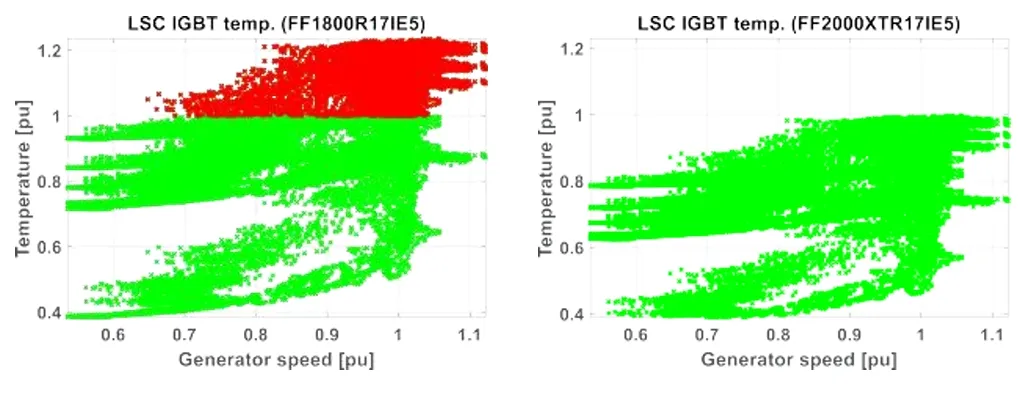

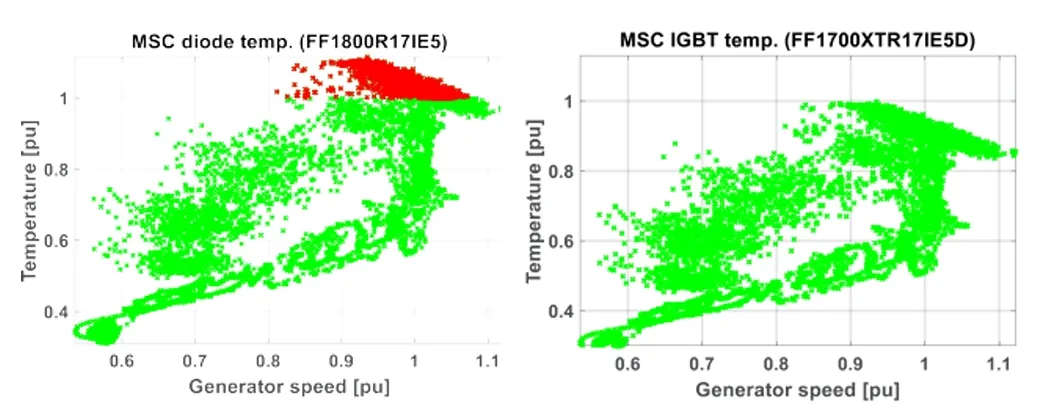

关于FF2000XTR17IE5和FF1700XTR17IE5D的性能优势,我们目前仅从单一稳定工作点进行了考量。实际上,如文献[4]所述,考虑了由风速和电网需求共同决定的现场工作点,由此得出了针对不同发电机转速下LSC和MSC的一系列变流器电流组合。这些不同的工作条件导致不同的结温 Tvj,max。图5和图6显示了两个专用模块如何大大扩展了运行范围。由于LSC IGBT的最大温度相比标准模块减少了25%,MSC二极管的温度下降了13%,从而实现了改进。

图 5:LSC半导体在不同工作条件下的温度:标准模块(左)和LSC专用模块(右)。红色区域用以标识结温超过设计极限的区域(单位:摄氏度)。

图6:在不同工作条件下,基准模块(左)与MSC专用模块(右)的半导体温度情况。红色区域表示结温超过了设计的限制[4]。

总之,我们强调,虽然本文重点介绍的新发布的功率模块是为风能应用而设计的,但如果在设计中加入这些模块,其他常规功率单向流动的大功率应用也会从中受益。例如,在驱动系统中,高开关频率有助于减少电机的损耗。请注意,这两个模块都已优化,以支持高速的开关。电机应用中的有源电网变流器或电解槽应用都可能会从FF1700R17IE5D中的大功率二极管中受益。

总而言之,英飞凌最新推出的PrimePACK™系列产品FF2000XTR17IE5和FF1700R17IE5D,支持风电变流器设计升级到更高的功率水平。这些新产品能够缩短客户的开发时间并降低成本,同时仍然提供卓越的IGBT5.XT技术稳健性。

参考文献

[1] 英飞凌科技 AGPrime- PACK™3+ B系列模块的 FF1800R17IP5 参数数据表, 2020, v.3.5。

[2] T. Laska 等场截止技术的IGBT概念及优化的二极管。

[3] A. Stegner 等“采用 .XT 技术的下一代 1700V IGBT 和发射极可控二极管,2014 年”,德国纽伦堡 PCIM。

[4] M. Morisse 等使用功率模块对风能变流器进行系统评估与优化,用于电网侧和机器侧变流器,2023年,PCIM纽伦堡,德国。

[5] D. Grahame Holmes 等《功率变流器中的脉宽调制应用》,2003年,美国新泽西,IEEE出版社。

[6] T. Methfessel 等人“Prime-PACK™.XT 功率模块的寿命和功率循环建模的增强”,2020年,PCIM Europe 数字展览会,德国。

关于作者

Marcel Morisse

马塞尔拥有电气工程的专业背景,并在风能转换器可靠性领域获得了博士学位。他于2018年加入英飞凌,担任现场应用工程师。在风能和驱动系统的应用领域,他在设计导入过程中支持工业客户,帮助他们选择最合适的产品。此外,他在下一代功率变流器的开发中,针对功率半导体及配套的栅极驱动器集成电路提供了宝贵的反馈意见。

迈克尔·布斯哈特

迈克尔具有物理和经济学背景,并在量子测量理论方面获得了博士学位。他曾在光刻系统行业担任系统工程师达10年之久。他于2021年加入英飞凌担任项目经理,目前担任高功率半导体模块产品定义工程师。他负责定义下一代风力转换器所使用的半导体模块,并在客户设计阶段提供支持。

本文转载自:英飞凌工业半导体